3Dプリンターでこんなお悩みはありませんか?

・ 剥がすコツや便利な工具を知りたい。

本記事では、プラットフォームからうまく剥がすための対処をご紹介しています。

私自身は、3Dプリンターの保守・サポートのお仕事をしていますので、このような経験が参考になれば幸いです。

剥がすのに役立つ工具

① スクレーパー

1点目は「スクレーパー」です。

スクレーパーは、3Dプリンターの購入と同時に付属していますが、なるべく刃が鋭利なものを使うと良いです。スクレーパーの選び方はこちらを参考にしてください。→ オススメするスクレーパーの選び方

② テープはがしカッター

2点目は「テープはがしカッター」です。

もともとはシールをはがすツールですが、鋭利な刃がついているので取っかかりを作りやすいです。小さな造形物を剥がすのにおすすめです。また低価格なのも良いですね。

③ スラントナイフ

3点目は「スラントナイフ」です。

本来は、ペーパーをカットするツールですが、テーブルにこびり付いた樹脂を剥がすのにとても便利です。こちらも安価で購入できます。

キレイに剥がすための対処方法

2. 調整不足によるもの

それでは、これらを順番に解説していきます。

1.部品不良によるもの

以下の2つのポイントを確認していきます。

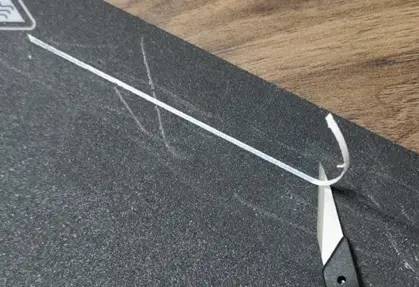

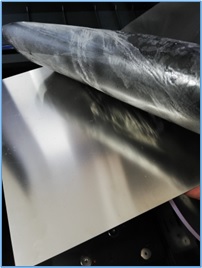

① プラットフォームの状態を確認する

プラットフォームテーブルが、以下の状態になっていないかを確認します。

・ シートがめくれていないか。

・ 汚れが付着していないか。

・ 糊(ノリ)や粘着が付いていないか。

・ 破損していないか。

糊を重ね塗りしすぎて、厚みが増してしまうことがあります。たまにお掃除するようにしましょう。また、あまりに状態が悪い場合は、シートを交換しましょう。

家庭用3Dプリンターであれば、インターネットでシートを購入することができます。

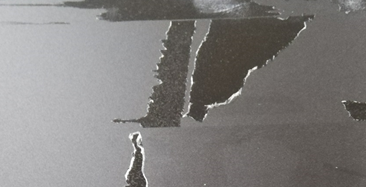

② プラットフォームテーブルの歪みを確認する

シートは問題なくても、テーブル自体が歪んでいないかを確認します。歪んでいるとプリントするエリアによっては症状がおきます。

この場合は、本記事でご紹介した「平面調整」を行っても治りません。対処方法として「ラフトを使う」方法があります。ラフトは、仮のテーブルをプリントしてくれるので、テーブルの歪みを緩和してくれます。

また、歪みがひどい場合は、テーブル自体を交換しましょう。

2.調整不足によるもの

これがとても多く、直感的に進めてしまう人にありがちです。よくある調整項目を6つご紹介していきます。

① スキマ間隔の調整

ノズルとプラットフォームテーブルの間は、適正なスキマが必要です。もしスキマが無さすぎるとテーブルにガッチリとくっついてしまうことがあります。

家庭用3Dプリンターでは「普通紙」を利用して調整することが多いです。ところがコシがないのでブレてしまい、調整が甘くなることがあります。

そこでオススメしたいのが、シックネスゲージです。材質はステンレスや炭素銅が使われているので、ブレることがなく、安定して調整することができます。

近年であれば、安価にもかかわらず自動で調整をしてくれる3Dプリンターがおすすめです↓

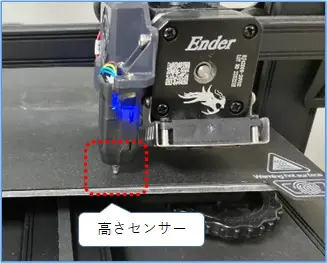

② 平面調整

テーブルは、平面になっていることがとても大切です。この調整が十分でないと、定着にバラツキが生まれてしまいます。一般的には「普通紙」を使って、テーブルの4隅のスキマをハードウェア的に調整していきます。

また近年では、高さセンサーで「自動で補正」する機能が搭載されています。それにより多少の誤差が生まれても問題が起きにくくなっています。

Ender-3 S1は、高さセンサーを搭載している精度の高いプリンターです。詳細が気になる方はこちらもご覧ください。→ Creality Ender-3 S1ってどんな機械?【3Dプリンターレビュー】

③ 温度調整

3Dプリンターは、以下の温度調整がとても大切です。

・ テーブル

・ 庫内

たとえば、樹脂によって設定温度は変わります。設定する温度は、フィラメントのパッケージや3Dプリンターのマニュアルに記載があります。

| 樹脂名 | ノズル温度 | テーブル温度 | 庫内温度 | |

| ① | PLAフィラメント | 200℃ | 50℃ | 20℃ |

| ② | ABSフィラメント | 250℃ | 100℃ | 50℃ |

④ 流量(フロー、吐出量)調整

流量とは、ノズルから出す「樹脂の量」のことです。つまり流量が多いと、たくさんの樹脂が排出されるので、テーブルにくっつき過ぎてしまう可能性がでてきます。

また樹脂の種類によっても設定値を変える必要があります。たとえば、同じ100%で設定しても、フィラメントの種類によって、出る量が変わります。そのため、テストプリントと修正を繰り返す必要があります。

流量について、詳しくはこちらもご覧ください。→ 流量(FLOW・吐出量)、充填率(infill・インフィル)とは?

⑤ 1層目の高さを変える

スライサーソフトで、1層目の高さを変えることができます。もし低い場合は、テーブルとノズルが接近するため、造形物が剥がれにくくなってしまいます。

たとえば、0.2mmになっている場合は0.3mmに変更してテストプリントします。

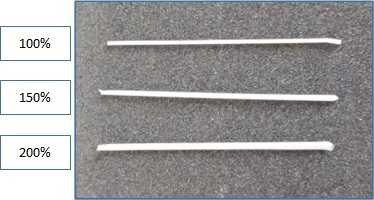

⑥ 押出幅の調整

押出幅とは、「造形線の太さ」のことです。1層目の線が太いと、テーブルに密着しやすくなりますので剥がしにくくなります。その場合は、値を減らします。

たとえば「0.4mm」になっている場合は「0.32mm」に減らすことで、造形線を細くすることができます。押出幅について詳しくはこちらもご覧ください。→ ライン幅(押出幅)とは?

剥がしやすい樹脂について

① PLA(ポリ乳酸)

1つ目は「PLA(ポリ乳酸)」です。

フィラメントの中でも最も失敗しにくい樹脂の一つです。テーブルに張り付いても工具をうまく使えば、剥がすことができます。

② PETG

2つ目は「PETG」です。

こちらもPLAと似ており、とても扱いやすい樹脂です。安価で購入できるので、初心者の方でも問題なく使うことができます。

まとめ

| 項目 | 確認項目 | |

| ① | 部品不良によるもの | 1.プラットフォームに汚れ・キズ・浮き・ヨレなどはないか 2.プラットフォームテーブルが平面にならない |

| ② | 設定方法間違いによるもの | 1.スキマ間隔が適正に調整されているか 2.テーブルが平面になっているか 3.ノズルやテーブル、庫内の温度は適正か 4.流量(FLOW・吐出量)は適正値になっているか 5.1層目の高さを変える。 6.押出幅は適正値になっているか |

おすすめ記事

以下のようなお悩みはないでしょうか?

・ 造形物が反ってしまう。

このような場合は、順番に原因を調べていく必要があります。対処方法をまとめましたので↓をご覧ください。

造形物が剥がれてしまったとき「どのように対処して良いか」悩んでいませんか? この症状は、あらゆるところに原因が潜んでいますので、正しい順序で確認しないと解決することができません。 私は、い[…]