デュアルヘッドの3Dプリンターであれば、異なる2種類のフィラメントを合体させて1つの造形物をつくることができるようです。

FDM方式の3Dプリンターの「デュアルヘッド」には、どのような利点があるのでしょうか? 経験を元にまとめましたので、購入検討の手助けになれば幸いです。 デュアルヘッドとは? エク[…]

この記事でわかること

- 組み合わせられる樹脂について

- 造形する手順

- 造形する際に注意する点

組み合わせられる樹脂について

どれでも組み合わせられるわけではなく、下記の条件を守る必要があります。

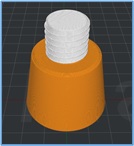

ちなみに今回は「PLA(ポリ乳酸)」と「TPU(ゴム系樹脂)」を組み合わせて造形します。

1.温度帯の近い樹脂をえらぶ

同じプラットフォーム上で、2種類の造形をすることになります。

そのため、両方ともに「プラットフォームの温度帯が近い樹脂」が対象になります。

2.庫内温度帯が近い樹脂をえらぶ

3Dプリンターの造形では、「庫内を密閉させる必要がある樹脂」と「密閉してはいけない樹脂」というのがあります。

ここも混在させてしまうと失敗してしまいます。

3.接着する樹脂をえらぶ

1つの造形物をつくるわけですから、「両者が接着できる樹脂」をえらぶ必要があります。

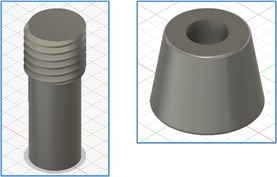

今回プリントする設計データ

今回は、下記のように2つの設計データを作成しました。

左側が「PLA」で、右側が「TPU(ゴム)」で出力します。右側のモデルは手で握るグリップ部分になりますので、ゴムで造ります。

プリント準備

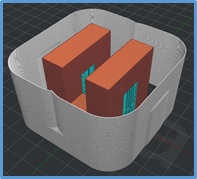

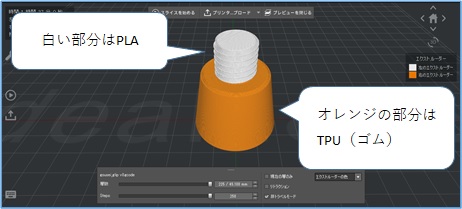

上記で設計したデータを「STL」ファイルにエクスポートし、スライサーソフトで開きます。

※なお今回は、Raise3Dを使用していきます。

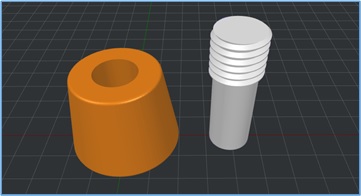

スライサーソフトの機能で、「2つのデータを中央配置」させます。そうすると、あたかも1つの造形物のように表示されます。

白色の部分を左ノズル(PLA)、オレンジ色の部分を右ノズル(TPU)でプリントします。

そのため、3Dプリンターの左右のノズルにはそれぞれのフィラメントをセットしておく必要があります。

プレビュー画面で各層を見ていくとこんな感じです。

造形を始める

では、実際に造形を始めていきます。途中の失敗したところや注意点も伝えられればと思います。

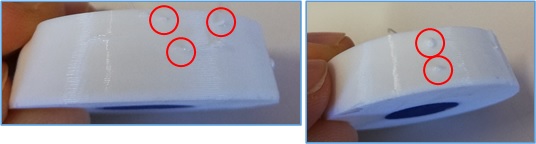

1.ダマが付いてしまう

まずは、あまり気にせず標準パラメーターを使って造形してみました。その結果、下の写真のように「ダマ」や「ほつれ」ができてしまいました。

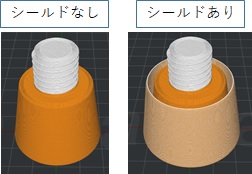

これはデュアルヘッド造形ではよくある症状ですが、「片方のノズルから垂れてしまった樹脂」がモデルに付着してしまった結果です。そこで垂れた樹脂を回収するための「ウォール(またはシールド)という機能」を有効にします。

この記事について この記事は、デュアルノズル(2つのノズル)時によく使うシールドとタワーについて解説しています。 この機能を使用することで、仕上がりが格段に良くなる場合があります。 […]

2.シールドがうまく積層できない

写真を撮り忘れてしまいましたが、この後シールド部分がうまく造形できていませんでした。

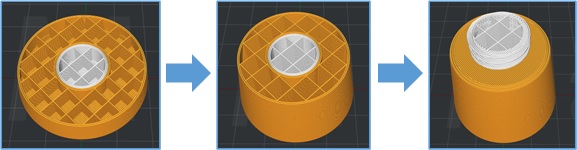

ちなみにシールドは下の写真のように、「右と左ノズルを交互にプリント」していきます。

そこで、シールドをプリントする速度をかなり遅くしました。

※初期値50mm/sから10mm/sに変更。

3.押出幅を増やす

違う樹脂を組み合わているため、接着があまくなるというのは上記からも分かるかと思います。その対策として「1本あたりの線の太さ」を太くしました。

やり方は、スライサーソフト上の「押出幅」や「ライン幅」という箇所の数値を増やします。0.4mmから「0.46mm」に変更しました。※増やしすぎに注意。

ここは必要に応じて変更すればよいので、参考程度で大丈夫です。

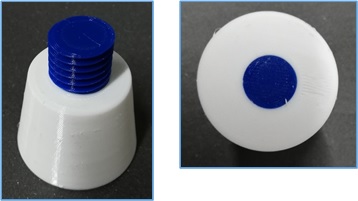

4.完成

造形完成直後の写真です。

全体的にきれいに造形することができました。

接合部もしっかりくっついていました。

青色部分はPLAなので硬いですが、グリップ部分はエラストマーなので柔らかいです。

まとめ

樹脂の組み合わせが限られますが、意外とできてしまいます。

| 項目 | 説明 | |

| ① | 組み合わせられる樹脂のポイント | ・温度帯の近い樹脂をえらぶ ・庫内温度帯が近い樹脂をえらぶ ・お互いが接着する樹脂をえらぶ |

| ② | プリントする設計データ | 2種類の設計データを用意する。 |

| ③ | プリント準備 | 2つのモデルを中央配置する。 |

| ④ | 造形のポイント | ・シールド機能をうまく使う。 ・シールド部の速度を下げる。 ・接着をあげるため、押出幅を増やす。 |

今回使用した機器・フィラメントについて

デュアル造形ができる業務用3Dプリンターです。多くの機能やフィラメントを使うことができるので、幅広いニーズに対応している製品です。

Polymakerさんフィラメントを使いましたが、それ以外でも接着性はある程度高いと思われます。