ポリサポート(Polysupport)で造形!

今回は、FDM方式の3Dプリンターで使用可能なPolymaker製のポリサポート(Polysupport)で実際に造形しました。造形体験記になりますので、過程も記載しています。結果だけ知りたい場合は、最下層のまとめをご覧ください。

この記事で得られること

実際に造形してみたところ、非常に有用な素材だと感じることが出来ました。ところが、注意点などがいくつかありましたので、この記事でご確認頂けると幸いです。

今回使用するフィラメント

今回は下記のフィラメントを使用して造形を行います。

ポリサポート(Polysupport)について

特徴

ポリサポートとは手で簡単に剥がすことのできるサポート材で、PLAのサポート材を手で剥がした場合と比較しても、それ以上に容易に剥がせる感覚です。

PLAなどの硬い素材を手で除去した場合は、バリが残ってしまうこともありますが、ポリサポートを手で剥がした際は、まとまって剥がれてくれる為、細かいサポート材のカスが残りにくくなっています。また、テーブルへの定着性も非常に良く、失敗しにくい素材です。

メリット

ポリサポートのメリットは、主に下記の通りです。

<メリット>

- サポート材の除去が容易

- 水溶性サポート材よりもコストパフォーマンスが良い

- テーブルの定着性が良い

デメリット

ポリサポートのデメリットは、主に下記の通りです。

<デメリット>

- モデル材とサポート材を準備する必要があるので、準備に手間がかかる

- 手やピンセット等で除去できない形状の場合には向かない

- 湿気には比較的強いが、除湿を気にする必要がある

- モデル材の樹脂が限定される

使いどころ

サポートを建てるにはいくつかの種類があります。例えばモデル材と同じ樹脂を使用したり、水溶性サポート材(PVA)を使用したりします。

主に下記のような場面となります。

1. 高精度な造形を仕上げたい場合

2. サポート除去を楽にしたい場合

3. 細かい形状の場合

実際に造形!

造形時の条件について

では実際に造形するにあたって、環境や初期パラメーターを記載します。

<使用機種>

Raise3D E2

<フィラメント>

(左)プレミアムPLA、(右)PolyMaker ポリサポート

<造形物>

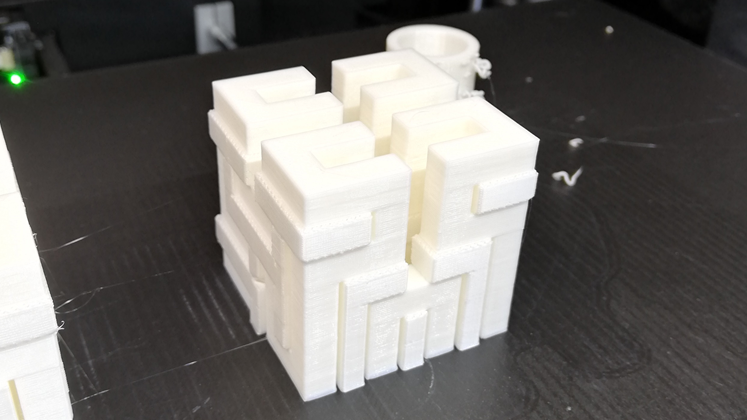

Hilbert(ヒルベルト)

<開始時パラメーター>

ノズル : 0.4mm

積層ピッチ : 0.2mm

左ノズル(PLA)温度 : 205度

右ノズル温度 : 230度

テーブル温度 : 55度

両ノズル流量 : 96%

1層目高さ : 0.3mm

1層目速度 : 15mm/s

造形速度 : 40mm/s

ワイプタワー : 有り

ラフト : 無し

糊(のり) : 無し

スカート : 有り

その他 : 造形前にキャリブレーション実施

造形 その1(ポリサポートの上のPLAが浮いてしまう)

造形を開始します。

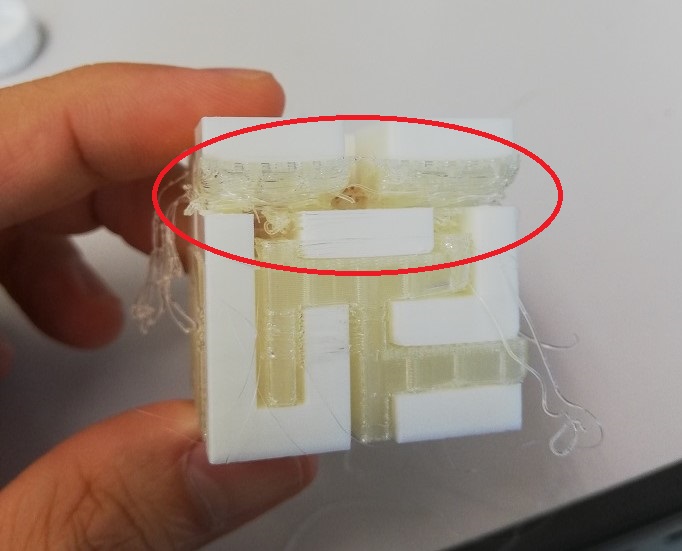

そして一旦造形が完了し、造形物を確認したところ、下記の写真のようにPLAの造形が浮いてしまいました。

(※ PVAの時の画像です。取り忘れました^^;)

この症状は、水溶性サポート材(PVA)の時と同様の症状です。

<対処方法①>

対策としては、下記の記事を参照して下さい。水溶性サポート材(PVA)でも同様の症状が発生しやすいです。

<対処方法②>

上記の対処方法でもおよそは問題ないのですが、それでも少し浮いてしまう場合があります。

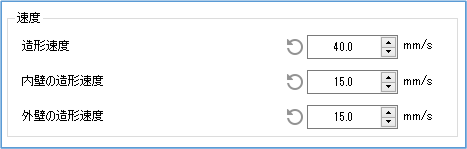

その場合は、PLAを定着させるために、造形速度を落とします。

1.内壁の造形速度 : 15mm/s

2.外壁の造形速度 : 15mm/s

<対処方法③>

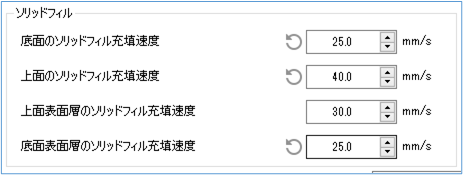

ソリッドフィル部の速度を落としてみるのも手です。

1. 底面ソリッドフィル充填速度 : 25mm/s

2. 底面表面層のソリッドフィル充填速度 : 25mm/s

<対処方法④>

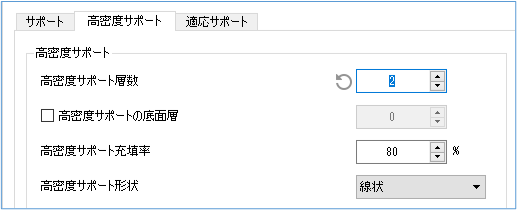

高密度サポート機能を使用する方法も非常に有効です。

これは、モデル材のすぐ下のサポート部を高密度にする機能です。。

高密度にする層を何層にするかは任意に設定できます。

この設定を行うことにより、モデル部の精度が上がるということになります。

しかしその反面、モデル材とサポート材の接着性が強い樹脂の場合は、サポート材が剥がしにくくなる場合がありますので、ご注意ください。ポリサポートの場合は、容易に剥がすことができるので、是非設定したい機能です。

今回は高密度サポートの密度を80%に設定し、2層としました。

<対処方法⑤>

ソリッドフィル部の流量を増やしてみましょう。

PLAをポリサポート上にしっかり定着させるには、ソリッドフィル部の流量を増やすことでPLAの定着性が向上しますので、剥がれ・浮きの対策になります。

1. 底面表面層のソリッドフィル総数 : 2層

2. 底面表面層のソリッドフィル流量 : 120%

上記の設定をすべて合わせる必要はありません。

造形の仕上がり具合を見ながら、適宜調整してみてください。

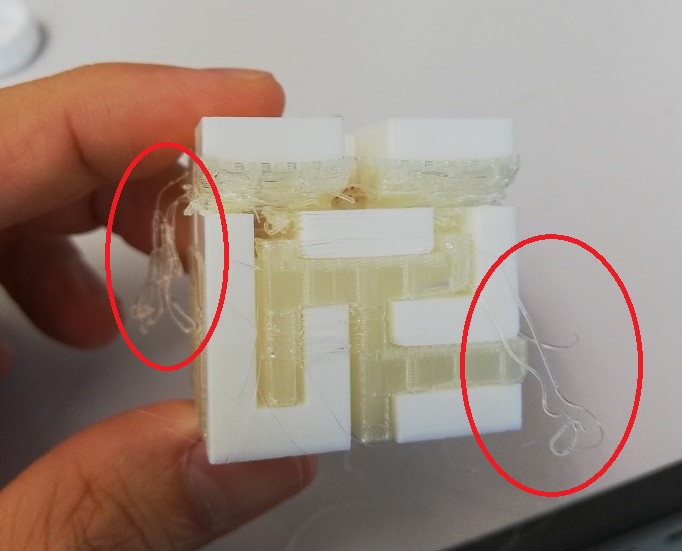

造形 その2(造形物にヒゲがつく)

下図のように、ヒゲがついてしまいます。

これも水溶性サポート材(PVA)と同様の症状です。対策としては、下記をご確認下さい。

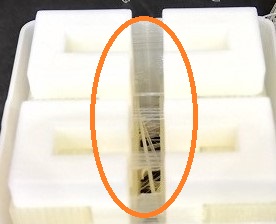

造形 その3(糸引き)

ある造形後に、糸引きが発生してしまうことがありました。

造形途中を確認すると、トラベル時(ノズル移動時)の際に発生しているようです。

これには心当たりがあり、フィラメントをそのまま放置したため、フィラメントが湿気てしまった可能性があります。

Polyboxがあったにも関わらず、全く使用していませんでした^^;

今回は、新品のPolysupportを開封しなおしました;

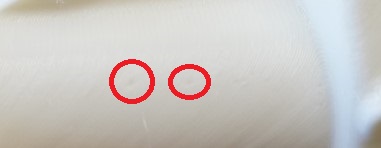

造形 その4(所々、穴が発生、パチパチ音がする)

違うモデル造形時のお話ですが、造形時に「パチパチ・・パチッ」という音が発生しました。

この音が発生すると、ほんの一瞬ですが、ノズルからフィラメントが排出されなくなります。

それが、小さい穴となってしまいました。

原因としては、湿気によるものでした。

湿気を帯びてしまったまま造形を行うと、ノズルの高温により水分が蒸発します。

それにより、一瞬ノズルからフィラメントが排出されなくなり、穴となってしまいます。

これは、ほかのフィラメントでも同様に発生します。対策としては、湿気を除去するしかなさそうです。

フィラメントの保管方法には注意しましょう( ;∀;)

最終パラメーター

<最終パラメーター>

ノズル : 0.4mm

積層ピッチ : 0.2mm

左ノズル温度 : 205度

右ノズル温度 : 230度

テーブル温度 : 55度

両ノズル流量 : 96%

1層目高さ : 0.3mm

1層目速度 : 15mm/s

内壁・外壁速度 : 15mm/s

ソリッドフィル速度 : 25mm/s

ソリッドフィル流量 : 120%

造形速度 : 40mm/s

ワイプタワー : 有り位置を右奥に変更

ラフト : 無し

高密度サポート : あり、80%

糊(のり) : 無し

スカート : 有り

その他 : 「サポートとモデルの空洞層数」を0に変更

その他 : 造形前にキャリブレーション実施

まとめ

1. 造形前のキャリブレーションの実施(必須)

2. 上面と底面の「サポートとモデルの空洞層数」を0に変更(必須)

3. 内壁、外壁、ソリッドフィルの速度を落とす(任意)

4. ソリッドフィルの流量を増やす(任意)

5. 高密度サポートを使用する(任意)

6. ワイプタワーの位置を変更する(必須)

7. ポリサポートの除湿を行う(必須)

水溶性サポート材(PVA)と同様で、気にする箇所はいくつかあります。しかしコツをつかんでしまえば、非常に精度の高い造形物が出来上がります。

ご紹介したフィラメントについて

今回使用したフィラメントは下記の商品です。