この記事について

紙に印刷するプリンターでもインクジェット方式やレーザー方式などの種類がありますよね。

この記事では、それぞれの方式を詳しく解説します。

- 各方式の造形プロセス

- 各方式のメリット

- 各方式のデメリット

方式ごとの特徴一覧

| 方式名()は別名 | メリット | デメリット | |

| ① | 熱溶解積層方式 (材料押出法) (FDM方式) |

・機械が安価 ・材料の種類が豊富 ・環境を選ばない ・手軽に造形できる |

・解像度が低い ・オーバーハングが荒い |

| ② | 光造形方式 (液槽光重合法) |

・機械が安価 ・解像度が高い |

・大きい造形に向かない ・材料の保管管理が必要 ・後処理が必要 |

| ③ | 材料噴射法 (インクジェット方式) |

・解像度が高い ・カラー造形が可能 |

・機械が高価 ・ランニングコストがかかる ・光に弱い |

| ④ | 結合剤噴射法 (バインダージェット方式) |

・造形速度が速い |

・強度が低い |

| ⑤ | 粉末床溶融結合法 (粉末焼結法) (SLS方式) |

・金属材料が使用可能 |

・機械が高価 ・使用環境の整備が必要 ・ざらついた仕上がりになる |

熱溶解積層方式、材料押出法(FDM)について

熱溶解積層方式という名前のとおり、樹脂を高温の熱により溶かして、ノズルから排出させます。排出された樹脂は、外気で冷やされることにより固まります。これを積み上げて造形物を造っていきます。

この方式は、2009年に特許が切れたため、多くのメーカーが参入し低価格化が進みました。それにより、現在ではネットショッピングや家電量販店でも購入が可能となっております。個人向けと業務用向けで価格帯が分かれており、数万円から数百万円までの幅広い価格帯となっています。

造形プロセス

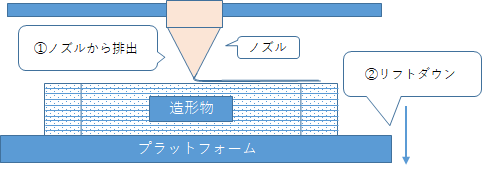

下記の構造をご覧ください。

①ノズルから排出

ノズルから樹脂を排出させ、線を造形します。

一般的なノズルの幅は0.4mmとなっているため、0.4mm幅の線が生成されていきます。

②リフトダウン

1層分が書き終わったら、プラットフォームが下降します。

下降する間隔は、スライサーソフトによって調節することが可能です。

間隔によって積層痕の見え方が変わります。

③繰り返す

①に戻り、繰り返します。

このプロセスを繰り返し、層が積み重なっていきます。

メリット

- 価格が安い

- フィラメントの種類が豊富

- 使用環境を選ばない

- 手軽に造形できる

①価格が安い

およそ数万円~150万程で購入することが可能で、家庭でも使われるようになってきました。ちなみに価格による違いは、使用できるフィラメントの種類、造形サイズ、スピード、精細度などがあります。

これらは「目的によって」変わりますので、一概にどれが良いとは言えません。

②樹脂の種類が豊富

機械によっては、多くの種類の樹脂をつかうことが出来ます。例えば、ゴムのように柔らかいものや、耐熱性や強度が高いものを造ることもできます。

さらには、耐薬品テストや耐熱テストも試作段階で試すことができれば、製造分野での効率化が図れます。

③使用環境を選ばない

家庭用でも使えることから、基本的には使用環境を選びません。ところが業務用になると、エンジニアプラスチックと呼ばれる材料を使うことができます。

また匂いが気になる樹脂もありますので、温度調整や喚起ができる環境が理想となります。

④手軽に造形できる

他の方式に比べて、造形を開始するまでの準備は少なく済みます。そのため、3Dデータが準備できれば「とりあえず1回造形してみよう」ということが出来ます。

デメリット

- 解像度が低い

- オーバーハングが荒くなる

①解像度が低い

他の方式と比較し、滑らかさが劣ります。

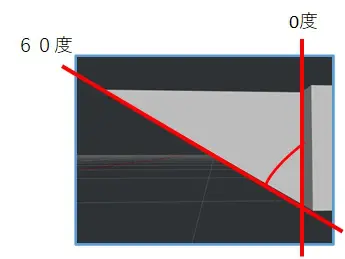

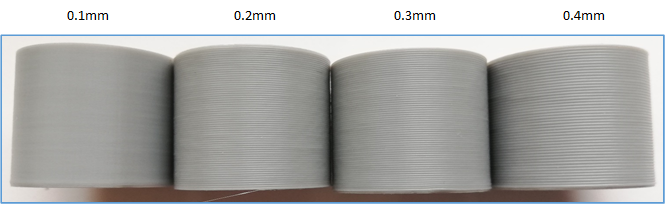

例えば、3Dプリンターの造形物には「積層痕」という積み上げた際にできる痕(アト)があります。※下記は積層ピッチごとの見え方の違い。

②オーバーハングが荒くなる

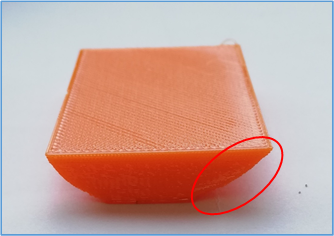

オーバーハングとは、造形が中空に浮いてしまう部分を指します。

※下記のように宙に浮いてしまう形状のこと。

家庭用FDM3Dプリンター

最近では、ネットでも安価なFDM方式の3Dプリンターが販売されています。

光造形方式・液槽光重合法について

光造形方式は、STL(STereo Lithography)とも呼ばれています。

材料は、光硬化性樹脂と呼ばれる「液体」を使用します。

家庭用向け3DプリンターでもFDM方式に次いで、市場に多く出回っています。

数万円から購入できる上に、積層面も滑らかに仕上げることができます。

造形プロセス

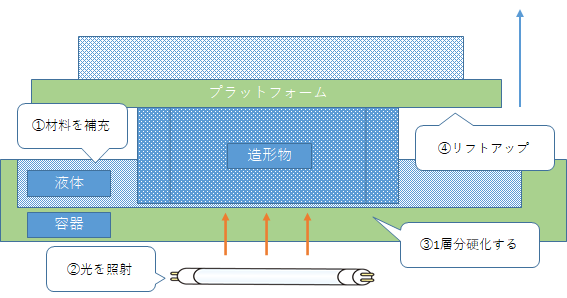

光造形方式は、下記の通り2種類あります。

- 上部から光をあてて、ステージを下降させる方法(自由液面法)

- 下部から光をあてて、プラットフォームを上昇させる方法(規制液面法)

下記の構造をご覧ください。

①材料を補充する

材料となる液体を容器の中へ補充します。

②光を照射する

補充した液体の下から光を照射させます。

③硬化

光の照射によって、1層分が硬化します。

④リフトアップ

プラットフォームが1層分リフトアップします。

①へ戻り、繰り返します。

造形が終わると逆さ吊りの状態で出来上がりとなります。

メリット

- 滑らかに仕上がる

①滑らかに仕上がる

FDM方式と比較し、積層痕が目立たなく、滑らかな仕上がりになります。

また、熱による歪みも発生しにくいことから、細部の再現性に優れています。

アクセサリーなどの小物やフィギアの造形に向いています。

デメリット

- 大きい造形に向かない

- 材料の保管管理が必要

- 後処理が必要

①大きい造形に向かない

材料が液体のため、固まると結構な重量になります。

造形物は、逆さづりで出来上がるため、大きいと重くなり落ちる場合があります。

②材料の保管管理が必要

材料は光硬化性樹脂なので、光に晒さないように保管を徹底する必要があります。

保管の際は、専用の容器に入れ、暗い場所に保管します。

③後処理が必要

できあがった造形物は、表面についている材料をアルコールで洗浄する必要があります。

近年では、水で洗浄できる材料も販売されています。

家庭用光造形3Dプリンター

こちらも家庭用は数万円から購入が可能です。

材料噴射法・インクジェット方式について

この方式は、家で年賀状などを刷る時に使われる、インクジェットプリンターと仕組みが似ています。ところが3Dプリンターの場合は、家庭用向けは販売されておらず、業務用となります。

この方式の特徴は、光によって硬化させることができる「光硬化性樹脂」を使用します。その材料をインクジェットのヘッドから霧状に噴射させ、形をつくっていきます。

それにより解像度が高く、細かい部分を表現することができます。

造形プロセス

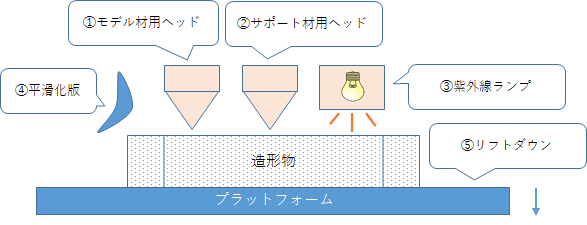

下記の構造をご覧ください。

①モデル材をヘッドから噴射

モデル材用のヘッドから、光硬化性樹脂を噴射させます。

②サポート材をヘッドから噴射

サポート材用のヘッドから、必要に応じてサポート材を噴射させます。

3Dプリンターのサポート材の役割とは? 今回は、3Dプリンターでは当たり前のように使用される「サポート材」についてまとめます。 サポート材とはどのような意味でしょうか? なぜサポート材は必要なので[…]

③硬化

紫外線ランプを照射させ、材料を硬化させます。

④平滑化

平滑化版やローラーを使って、層を平らにします。

⑤リフトダウン

プラットフォームを1層分リフトダウンさせます。

①に戻ります。

メリット

- 滑らかに仕上げることが可能

- カラー造形が可能

①滑らかに仕上げることが可能

積層ピッチを薄くすることが出来ます。

FDM方式の一般的な積層ピッチは0.2mmですが、インクジェット方式の場合は15μm(mmに変換すると、0.015mm)となります。

それにより、積層痕が目立たない滑らかな造形物を造ることが出来ます。

②カラー造形が可能

ご家庭で使用するインクジェットプリンターと同様で、カラー造形が可能です。

YMCK、ホワイト、クリア等のカラー樹脂を行えます。

デメリット

- 機械コストが高価

- ランニングコストが高価

- 光に弱い

①機械コストが高価

本体の料金が高価です。

価格帯としては、およそ500万~1000万となります。

もちろん費用対効果次第ですので、一概には高いとは言えません。

②ランニングコストが高価

材料費と保守費、廃液費が発生します。

材料費は、他の方式と比較しても高く、保守費用は年間70万~100万ほど発生します。

廃液料金とは、造形する過程で、不要な樹脂が溜まっていきますので、それを廃棄する料金となります。

そのため、運用費用も考慮する必要があります。

③光に弱い

光硬化性樹脂を使用しているため、直射日光に弱いです。

よって、造形物を使用するシーンを選ぶ必要があります。

屋外での使用、強い光の下で使用する場合には注意しましょう。

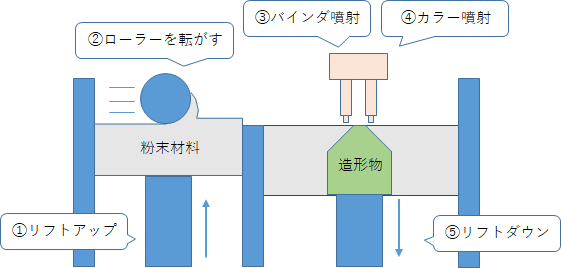

結合剤噴射法、バインダージェット方式

この方式は「粉末状」の材料に、結合剤を吹きかけることで固めていきます。それが繰り返し行われることにより、立体物が完成します。

結合剤は「バインダー」と呼ばれることからバインダージェット方式とも呼ばれています。また使う事のできる材料は、「金属」「石膏」「砂」「樹脂」などがあります。

造形プロセス

①リフトアップ

粉末材料を供給するピストンをリフトアップさせます。

②ローラーを転がす

ローラーを転がし、粉末材料を造形部へ送り込みます。

③バインダー噴射

バインダ(ノリ)を噴射させ、粉末材料を固めます。

④カラーインク噴射

カラーインクを噴射させ、色を付けます。

⑤リフトダウン

造形部のピストンをリフトダウンさせます。

メリット

- 造形速度が速い

- カラー造形が可能

- 材料が安価

①造形速度が速い

造形スピードは、他の方式と比較しても速いです。

②カラー造形が可能

カラー造形が可能なので、フィギュアや模型などの再現レベルが高いです。

③材料が安価

石膏の材料費が安価です。

デメリット

- 強度が低い

①強度が低い

接着剤で固めているので、強い力を加えたり、落としたりすると割れる場合があります。

造形後は、接着剤に浸けて「さらに固める」処理を行う必要があります。

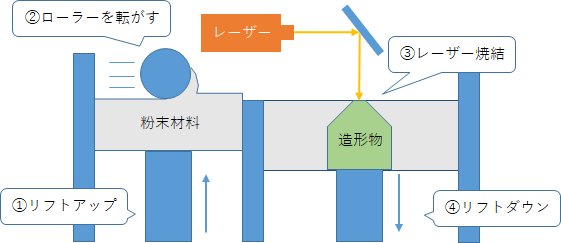

粉末床溶融結合法・粉末焼結法(SLS)

粉末焼結(SLS)方式は、粉末部にレーザー光を当てて、固めていく(焼結させる)方式です。

材料は、粉末の樹脂や鉄粉を使用し、最終製品としても使用できる造形物を仕上げる事ができます。

造形プロセス

下記の構造をご覧ください。

①リフトアップ

粉末材料を供給するピストンをリフトアップさせます。

②ローラーを転がす

ローラーを転がし、粉末材料を造形部へ送り込みます。

③焼結

レーザー光を当て、粉末を焼結させて固めます。

④リフトダウン

造形部のピストンをリフトダウンさせます。

①へ戻ります。

メリット

- 金属材料を使用できる

- サポート材が不要

①金属材料を使用できる

銅・チタンなどの金属材料を使用することができるので、最終製品に近い造形することもできます。

②サポート材が不要

粉末がサポート部をまかなってくれます。

粉末材料を除去する必要はありますが、サポート除去作業は不要になります。

デメリット

- 機器が高価

- 環境整備が必要

- ざらついた仕上がりになる

①機器が高価

機器が高額となります。およそ数千万ほどの費用が発生します。

また、付帯設備費用もかさみます。

②環境整備が必要

粉塵対策などの付帯設備も必要なため、導入は簡単ではないと言えます。

③ざらついた仕上がりになる

仕上がり後の表面は、ざらついた仕上がりになります。

まとめ

3Dプリンターは、方式の違いによって造形結果が大きく異なります。

どのような造形物を造るかを明確にすることで、おのずと方式が決まってきます。

また、モデリングから造形物完成までのプロセスを学習される場合は、下記の記事をご覧ください。

3Dプリンターに関して、このようなお悩みはないでしょうか? ・ 3Dプリンターを、分かりやすく学びたい。・ これから始めたい。 本記事は「これから3Dプリンターを始める方」や「始めたばかりの方」に向けて書いており[…]